MES für die Metallindustrie

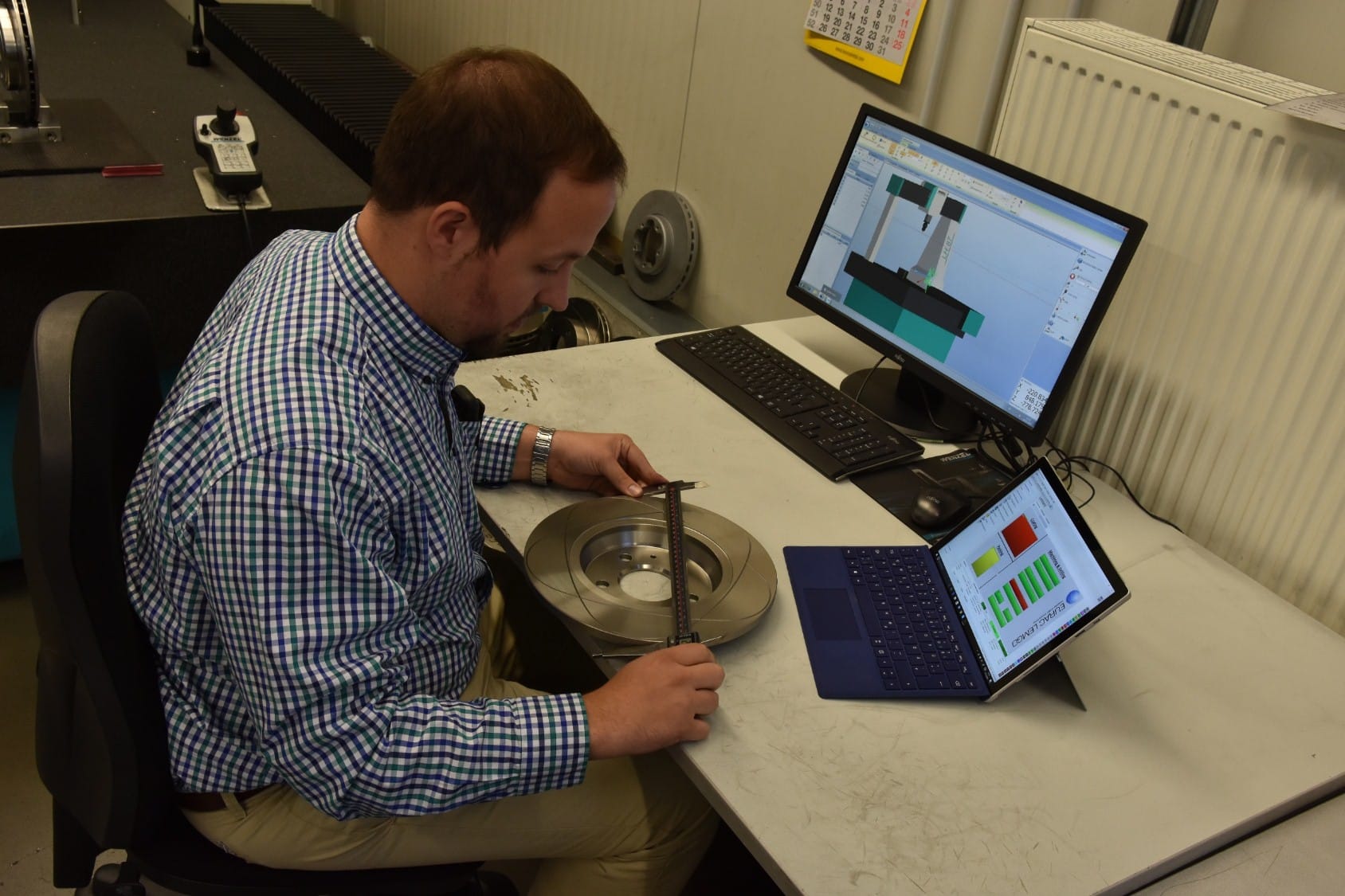

Ungebremst produzieren: Um unproduktive Zeiten zu erkennen und zu beheben, setzt der Bremsscheibenhersteller Eurac Lemgo GmbH auf MES-Software aus Schwelm.

Das Unternehmen Eurac Lemgo GmbH ist ein Produktionsbetrieb im ostwestfälischen Lemgo, das sich mit über 1.000 verschiedenen Typen auf die Herstellung von Bremsscheiben für PKW aller Marken spezialisiert hat. Das mittelständische Unternehmen arbeitet mit 58 Mitarbeitern im Drei-Schicht-Betrieb und produziert eine jährliche Menge von über 1.800.000 Bremsscheiben. Die Unternehmensgruppe Eurac fühlt sich höchsten Qualitätsansprüchen verpflichtet und ist nach ISO/TS 16949:2009 zertifiziert.

Die in einem PKW verbauten Bremsscheiben sind eine der leistungsstärksten Komponenten und müssen höchsten Belastungen standhalten. Um Unfälle zu vermeiden, muss das Fahrzeug im Zweifelsfall innerhalb von weniger als einer Sekunde zum Stillstand kommen. Der Bremsvorgang ist demnach eine der sicherheitskritischsten Situationen. Deshalb lässt der Bremsscheibenhersteller Eurac nichts dem Zufall: So wird sowohl für die Produktionsplanung als auch für die Erfassung von Maschinen-, Betriebs- und Qualitätsdaten, das Manufacturing Execution System des Softwareanbieters Syncos verwendet.

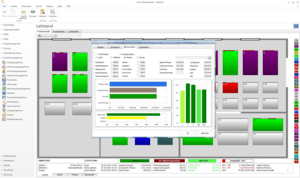

In Lemgo arbeitet man innerhalb der Fertigungsleitebene hauptsächlich mit den Prozess Plugins des Produktionsmanagements, dem Leitstand, der Plantafel und dem Maschinenlaufzeitdiagramm. Mit Hilfe der direkten Anbindung der Maschinen, der automatisierten Buchung von Schicht-Produktionskennzahlenzahlen und der Erfassung von Maschinenlaufzeitdaten ist Eurac Lemgo jederzeit in der Lage, den aktuellen Status der Maschinen und die Produktionszahlen in Echtzeit abzufragen und zu analysieren. Sofort nach dem Schichtwechsel besteht die Möglichkeit, eine detaillierte Auswertung der soeben beendeten Schicht zu generieren.

„Durch Syncos und dessen kontinuierliche Weiterentwicklung machen wir einen großen Schritt in die Zukunft des operativen Geschäftes am Standort Eurac Lemgo in Richtung MES 4.0 / Industrie 4.0“, sagt Michael Rahn, Qualitätsleiter Eurac Lemgo GmbH.

Keine manuellen Eingaben

Durch die automatische Erfassung der Qualitäts- und Prozessdaten, Maschinen- und Anlagenzustände sowie der Mengen- oder Zeitmeldungen sind keine aufwendigen und zeitintensiven manuellen Eingaben sowie Buchung von Schichtdaten erforderlich. Des Weiteren vermeidet man die zusätzlich höhere Fehlerwahrscheinlichkeit bei der manuellen Datenerfassung durch den Werker. Zu den typischen Kennzahlen im Automotive- Bereich zählen: Anlagenverfügbarkeit, Effektivität, Qualität, Ausstoß pro Stunde (pro Maschine und gesamte Produktion), Stillstandzeit, Stillstandzeit auf Basis von Gründen sowie Wert der Produktion. Bei Zugrundelegung der Aufwände zur manuellen Erstellung der schichtbezogenen Berichte ergibt sich bei dem ostwestfälischen Unternehmen ein Wert von zirka 45 Minuten gesparter Zeit pro Arbeitstag. Pro Jahr werden allein dadurch Einsparungen im höheren vierstelligen Bereich erzielt. Zusätzlich besteht die Möglichkeit, über Schnittstellen zum ERP-System weitere Buchungsprozesse zu automatisieren.

Syncos MES ist als prozessnahes Fertigungsmanagementsystem bei Eurac Lemgo vertikal in die Unternehmensstruktur integriert und bildet somit das Bindeglied zwischen der Planungs- oder Unternehmensleitebene (ERP-Ebene) einerseits sowie dem eigentlichen Fertigungsprozess andererseits, also der Fertigungs- bzw. Automatisierungsebene. Der Datenaustausch von Stamm- und Bewegungsdaten zwischen dem bei Eurac verwendeten ERP-System Infor-Syteline und dem MES erfolgt über eine bidirektionale Schnittstelle. Dabei wurden für den Import fest definierte Importtabellen in einer Austauschdatenbank verwendet. Der Import der Daten in die Syncos- Datenbank erfolgte dann durch die Syncos Services-Architektur. Als Austauschdatenbank für die Importtabellen wurde eine Microsoft SQL Server-Datenbank auf dem Datenbankserver bei Eurac Lemgo verwendet. Die Vorverarbeitung und das eigentliche Aufbereiten der Importdaten erfolgte im Anschluss über die Microsoft SQL Server Integration Services“ (SSIS); für das Design der notwendigen SSIS- Pakete wurde das Microsoft Business Intelligence Development Studio herangezogen. Ein in Lemgo automatisierter Buchungsprozess ist zum Beispiel die Ausschussbuchung der Produktion. Die Buchung der Ausschusszahlen (unterschieden wird zwischen diversen Ausschussgründen, sowohl intern als auch extern) erfolgt in Lemgo über das ERP-System. Diese Buchungsmenge wird schichtbezogen dem Fertigungsauftrag im MES automatisch zugeschlagen und somit dem Maschinenbediener in Form einer aktualisierten Soll-Auftragsmenge angezeigt. Schichtergebnisse werden mindestens einmal pro Schicht exportiert. Bei einem Chargen- oder Artikelwechsel kann es innerhalb einer Schicht mehrere Schichtergebnisse und damit auch Exportdatensätze geben. Eine mengengenaue Fertigung ohne einen im Voraus kalkulierten standardisierten Ausschuss-Aufschlagswert ist somit möglich. Daraus resultieren geringere Lagerkosten, da nicht benötigte Produktionsgutmengen gar nicht erst produziert werden. Die Daten- pflege erfolgt ebenfalls durch das ERP-System mittels einer Schnittstelle, wodurch eine zeitaufwendige, redundante Datenpflege in zwei Systemen entfällt.

Produktionsprozesse im Blick

In Verbindung mit dem MES ist der Leitstand mit der Betriebs- sowie Maschinendatenerfassung gekoppelt. Auf diese Weise werden aktuelle Informationen automatisch aufgenommen und verarbeitet. Der Syncos Leitstand als zentrales Informationssystem dient Eurac Lemgo zur Visualisierung der aktuellen Produktion inklusive aktueller Statusmeldungen des aktiven Auftrags. Es ermöglicht mit einfachen Mitteln einen schnellen Überblick über alle Maschinen und deren Zustände. Ebenso stehen die wichtigsten Kennzahlen per Mausklick zur Verfügung. Mit Hilfe des Maschinenlaufzeitdiagramms sind reale Aufzeichnungen über jede Sekunde der Produktion vorhanden. Die Stillstandzeiten werden mit dazugehörigen Gründen erfasst und dadurch automatisiert nachgehalten. Dadurch können Stillstandzeiten schnell erkannt, analysiert, behoben und nicht produktive Zeiten reduziert werden. Eine qualifizierte Begründung für einen Stillstand ist an der Fertigungslinie durch den Werker direkt über das Terminal auszuwählen. Zusätzlich leitet Eurac Trainings- und Schulungsbedürfnisse schicht-, und somit auch mitarbeiterbezogen aus den Verläufen des Diagramms ab. Sind beispielsweise viele längere Unterbrechungen (Stillstände) mit der Begründung ‘Schneidplattenwechsel’ zu erkennen, so muss der Werker bezogen auf seine Arbeitsgeschwindigkeit beim Schneidplattenwechsel nachgeschult werden. Eine Erkenntnis, die vorher nur auf Basis von persönlicher durchgeführter Selbstreflexion erlangt werden konnte, die jedoch heute mit völliger Sicherheit durch das Analysieren beziehungsweise Lesen des Maschinenlaufzeitdiagramm erkannt werden kann.

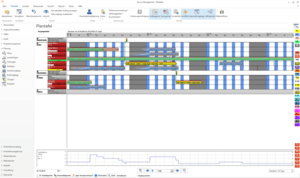

Aufträge planen

Ferner wird die Syncos Plantafel für die Feinplanung von Fertigungsaufträgen genutzt. In Lemgo existieren sieben Fertigungslinien zur mechanischen Bearbeitung von Brems- scheiben, alle sind angebunden und werden über die Plantafel geplant. Basierend auf der Personalstruktur des Standortes Lemgo existiert pro Schicht ein Team bestehend aus Einrichtern, die für die Umrüstung der Maschinen verantwortlich sind. Entscheidend für den optimalen Ablauf ist die zeitlich nacheinander folgende Ausführung der Maschinenumrüstungen. Sollen zwei Rüstungen zur selben Zeit ausgeführt werden, resultiert dies in einer Rüst-Wartezeit. Durch die mit Syncos durchgeführte Rüstoptimierung im Jahr 2014 konnte die auf Grund von Rüstüberschneidungen bedingte Wartezeit im Vergleich zum Jahr 2012 um 97,1 Prozent reduziert werden. Dies ist eindeutig auf die Unterstützung durch die Plantafel zurück zu führen, mittels welcher Kollisionen und Überschneidungen frühzeitig im Zuge der Produktionsplanung erkannt, und Gegenmaßnahmen eingeleitet werden konnten. Dies entspricht einer, durch die Plantafel erreichten, Produktionssteigerung von einem Prozent allein im Jahr 2014. Durch diverse Maßnahmen, die auf Erkenntnissen der Plantafel und des Maschinenlaufzeitdiagrammes beruhen, konnte die Anlageneffizienz um etwa acht Prozent gesteigert werden. Abschließend lässt sich zusammenfassen, dass aufgrund der Datenpräsenz und -transparenz diverse Optimierungspotenziale aufgezeigt und nachhaltig dokumentiert werden können. Trends und Ergebnisse von Verbesserungen können sofort beobachtet, quantifiziert und qualifiziert werden.